产能利用率怎么计算?

产能利用率怎么计算

以下文章来源于数字化演易 ,作者丁肇之导 读企业对客户需求的满足,最终要落实到物料供应和资源保障上。在供应链管理和订单交付中,资源保障的重点是产能(Capacity)管理,以及把产......接下来具体说说

「原创」产能利用率测算方法:一个文献综述

M ethod s to C alculat e Capacity U tilization R ate: a L iterature R eview

Abstract: Based on the research literatures, this paper systematically introduces several methods to calculate capacity utilization rate: trend-through-peak, function method and data envelope analysis, in order to provide reference for the related research. By comparing the assumption, theory basis as well as definition of capacity of different methods, this paper finds that data envelope analysis may be more suitable for China’s current situation.

Key Words: capacity utilization rate;trend-through-peak;function method;data envelope analysis

内容提要 :本文基于对研究文献的系统梳理,介绍产能利用率的几种主要测算方法——峰值法、函数法与数据包络分析方法,旨在为相关研究提供参考。通过对不同方法的假设条件、理论基础以及生产能力界定标准的比较分析,本文认为,数据包络分析方法可能是较为适合中国当前情况的测算方法。

中图分类号 :F403.3 文献标志码 :A

一、引言

产能过剩问题是当前中国经济运行的主要问题之一,对该问题的研究也越来越受到学术界的关注。研究产能过剩问题,最基本的是要判断产能过剩的程度及变化趋势,这就要求对产能利用率进行定量测算。目前已有学者进行了这方面的研究。沈利生(1999)利用峰值法估算了我国的潜在GDP水平进而计算出潜在产能利用率。龚刚和杨琳(2002)假设用电量与资本服务使用量之间存在固定比值关系,然后以用电量代替资本使用服务量,进而测算出设备利用率。韩国高等(2011)利用行业面板模型的广义矩估计法,估计了中国28个工业制造业的可变成本方程,并根据成本函数法测算了各行业的产能利用率。王维国和袁捷敏(2012)在测算产能利用率时则将产能界定为物质资本存量的函数并假定产能与物质资本存量为常数比例关系。杨光(2012)构建了一个含有微观基础的企业投资模型,得出企业设备利用率的定义式,并测算了中国的设备利用率。总体而言,目前国内学术界对产能利用率定量测算的研究还比较少,而且对各种测算方法及其理论基础缺乏比较分析。

总体来看,目前国内对于产能利用率的定量测算工作还处于起步阶段。不同于国内,许多发达国家则很早就开始了对产能利用率的定量测算研究。以美国为例,早在20世纪60年代,就有五个机构*开展了产能利用率的测算工作。五个机构中,大多数机构使用的是统计调查法,而沃顿商学院公布的“沃顿指数”(Wharton Index)则是五项工作中唯一具有经济理论基础的工作,其所采用的“峰值法”(trend-through-peak)开创了基于经济学理论的经济分析法的先河。在此之后,一些研究者又提出了测算产能利用率的函数方法与数据包络分析方法(Data Envelope Analysis,DEA)。

本文基于现有的研究文献,梳理产能利用率的主要测算方法,并对这些方法进行比较分析,旨在为后续的相关研究提供参考。本文主要关注两方面的内容。一是梳理测算产能利用率的不同方法。总体来看,产能利用率的测量方法可分为调查统计法和经济分析法两大类。其中,调查统计法是在不同行业内选定样本企业,定时调查其生产能力,得到的结果较为客观,但需要对大量企业进行定期调查,人力与物力消耗较高,通常为统计部门所使用。经济分析法以经济理论为基础,推导出某种测算方法,然后利用一些较易获取的数据推测出产能利用率,通常为学术研究者所采用。本文主要关注经济分析法,梳理了目前的三种方法:峰值法、函数法及数据包络分析方法,相关内容分别见第二至四部分。由于后两者方法使用较多,我们重点关注这两种方法。二是对不同方法假设条件、理论基础以及生产能力界定标准的比较分析。通过梳理产能利用率的测算方法,可以发现,不同方法的假设条件和理论基础存在着明显差异,而且不同方法对应的生产能力的界定标准也不尽相同。产能利用率是实际产出与生产能力的比值,这一点已被广泛接受,但是生产能力如何界定,目前尚无统一认识,因此,如果不加区别、直接将不同方法的测算结果进行比较可能是不合适的。本文通过对不同方法的假设条件、理论基础以及生产能力界定标准进行比较分析,旨在为选择适合中国当前国情的测算方法提供参考,这方面内容见最后一部分。

二、峰值法

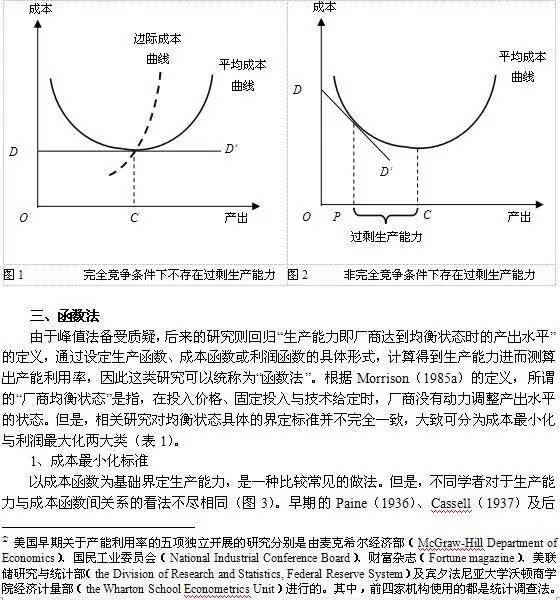

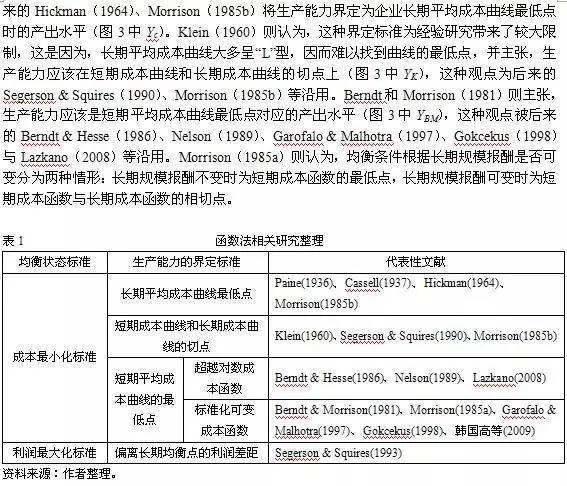

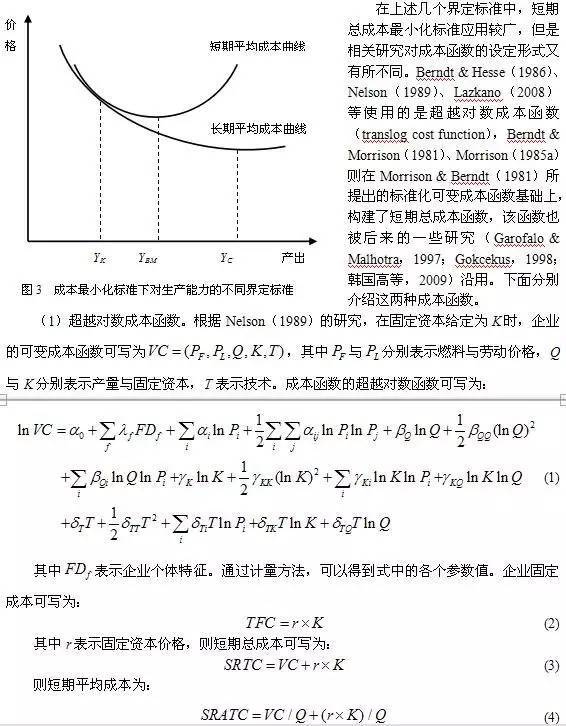

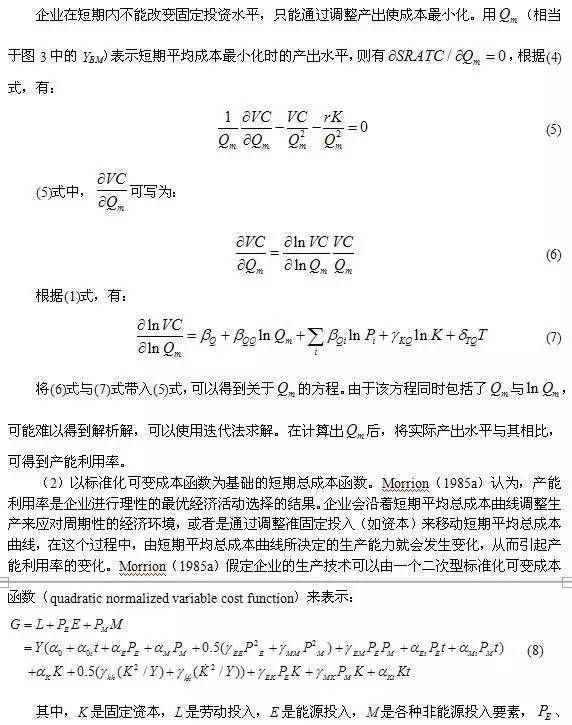

在美国早期开展的关于产能利用率的五项工作中,沃顿商学院公布的“沃顿指数”(Wharton Index)是唯一具有经济理论基础的工作。这项工作的主要开创者Klein(1960)将生产能力(capacity)定义为厂商达到竞争均衡(competitive equilibrium)时的产出水平,进而为产能过剩提供了理论解释:在完全竞争条件下,厂商的均衡产出即为平均成本函数最低点时的产出,但在非完全竞争条件下,厂商的均衡产出低于平均成本函数最低点时的产出(图1与图2),两者之差即“过剩生产能力”(excess capacity)。

在测算产能利用率时,Klein等(Klein & Summers,1966;Klein & Long,1973)实际上使用的是峰值法。该方法假设产量达到峰值时的产能利用率为100%,其他时期的产能利用率可按照峰值的产出进行推算。但正如Phillips(1963)与Frank(1968)所指出的,现实中存在所谓的“弱高峰”(weak peak),即产量达到峰值时生产能力未充分利用,如果将这些“弱高峰”的产能利用率视为100%,将会高估产能利用率。作为对上述质疑的回应,Klein等(Klein & Preston,1967;Klein & Su,1979)随后使用生产函数来估算部门的产能,并依此对峰值法的结果进行调整,但这种调整方法假设就业率与资本利用率相等并需先验设定生产函数形式及规模报酬,同样受到质疑(Copeland,1968)。

与发达经济体的情形不同,目前中国工业的落后产能普遍存在,而且非市场因素的影响也比较大,因此,工程意义上产能利用率的技术有效假设、经济学意义上生产能力的企业生产成本最小化或者利润最大化假设可能并不完全适用。基于这种考虑,使用技术意义上生产能力测算的产能利用率可能更符合中国的现实情况。

参考文献:

[1] Berndt, E.R. and Hesse, D. M. Measuring and Assessing Capacity Utilization in the Manufacturing Sectors of Nine OECD Countries[J], European Economic Review, 1986, (30).

[2] Berndt, E. R. and Morrison, C. J. Capacity Utilization Measures: Underlying Economic Theory and an Alternative Approach[J], American Economic Review, 1981, (71).

[3] Bruno de Borger and Kristiaan Kerstens. The Malmquist Productivity Index and Plant Capacity Utilization[J], The Scandinavian Journal of Economics, 2000, (102).

[4] Bye, Torstein, Annegrete Bruvoll and Jan Larsson. Capacity Utilization in a Generalized Malmquist Index Including Environmental Factors-A Decomposition Analysis[J], Land Economics, 2009, (85).

[5] Cassels, J. M. Excess Capacity and Monopolistic Competition[J], The Quarterly Journal of Economics, 1937, (51).

[6] Coelli, Tim. Grifell-Tatje and Perelman, Capacity Utilisation and Profitability: a Decomposition of Short-Run Profit Efficiency[J], International Journal Production Economics, 2002, (79).

[7] Copeland, Morris A. On the Measurement of Capacity Utilization: Comment[J], American Economic Review, 1968, (58).

[8] Färe, Rolf, Shawna Grosskopf and Jim Kirkley. Multi-output Capacity Measures and Their Relevance for Productivity[J], Bulletin of Economic Research, 2000, (52).

[9] Färe, Rolf, Shawna Grosskopf and Edward C. Kokkelenberg. Measuring Plant Capacity, Utilization and Technical Change: A Nonparametric Approach[J], International Economic Review, 1989, (30).

[10] Frank De Leeuw. Book Review: The Wharton Index of Capacity Utilization by Lawrence R. Klein; Robert Summers[J], American Economic Review, 1968, (58).

[11] Garofalo and Malhotra. Regional Measures of Capacity Utilization in the 1980s Regional Measures of Capacity Utilization in the 1980s[J], Review of Economics and Statistics, 1997, (79).

[12] Gokcekus, Trade liberalization and capacity utilization: New Evidence from the Turkish Rubber Industry[J], Empirical Economics, 1998, (23).

[13] Hickman. On a New Method of Capacity Estimation[J], Journal of the American Statistical Association, 1964, (59).

[14] Johansen, L. Production Functions and the Concept of Capacity[Z]. Recherches Recentes sur la Function de Production, Collection Economic Mathemnatique et Econometrie, 1968, (2).

[15] Karagiannis, Roxani. A System-of-equations Two-stage DEA Approach for Explaining Capacity Utilization and Technical Efficiency[J], Annals of Operations Research, 2013

[16] Kim, H. Youn. Economic Capacity Utilization and its Determinants: Theory and Evidence[J], Review of Industrial Organization, 1999, (15).

[17] Kirkley, James, Catherine J. Morrison Paul and Dale Squires. Capacity and Capacity Utilization in Common-pool Resource Industries: Definition, Measurement, and a Comparison of Approaches[J], Environmental and Resource Economics, 2002, (22).

[18] Klein Lawrence R., and Vincent Su. Direct Estimates of Unemployment Rate and Capacity Utilization in Macroeconometric Models[J], International Economic Review, 1979, (20).

[19] Klein, Lawrence R. Some Theoretical Issues in the Measurement of Capacity.[J] Econometrica, 1960, (28).

[20] Klein, Measures of Productive Capacity[Z], Hearings before the Subcommittee on Economic Statistics of the Joint Economic Committee, 1962, 87 Cong. 2 sess.

[21] Klein, Lawrence R. and Robert Summers. The Wharton Index of Capacity Utilization[R], Economics Research Unit, 1966.

[22] Klein, L. R., and R. S. Preston. Some New Results in the Measurement of Capacity Utilization[J], American Economic Review, 1967, (57).

[23] Klein, Lawrence R. and Virginia Long. Capacity Utilization: Concept, Measurement, and Recent Estimates[J], Brookings Papers on Economic Activity, 1973, (1973).

[24] Lazkano. Cost Structure and Capacity Utilisation in Multi-product Industries: An Application to the Basque Trawl Industry[J], Environmental Resource Economics, 2008, (41).

[25] Lindebo, Erik, Ayoe Hoff, Niels Vestergaard. Revenue-based Capacity Utilisation Measures and Decomposition: The Case of Danish North Sea Trawlers[J], European Journal of Operational Research, 2007, (180).

[26] Morrison, C. J. Primal and Dual Capacity Utilization: An Application to Productivity Measurement in the U. S. Automobile Industry[J], Journal of Business & Economic Statistics, 1985a, (3).

[27] Morrison, C. J. On the Economic Interpretation and Measurement of Optimal Capacity Utilization with Anticipatory Expectations[J], Review of Economic Studies, 1985b, (52).

[28] Morrison, C. J., and Berndt, E. R. Short Run Labor Productivity in a Dynamic Model[J], Journal of Econometrics, 1981, (16).

[29] Nelson, Randy A. On the Measurement of Capacity Utilization[J], Journal of Industrial Economics, 1989, (37).

[30] Paine, C. L. Rationalisation and the Theory of Excess Capacity[J], Economica, 1936, (9).

[31] Pascoe, S., and Diana Tingley. Economic Capacity Estimation in Fisheries: A Non-parametric Ray Approach[J], Resource and Energy Economics, 2006, (28).

[32] Pascoe, S., J. E. Kirkley, D. Gréboval and C.J. Morrison-Paul. Measuring and Assessing Capacity in Fisheries, FAO Fisheries Technical Paper. 2003, No. 433/2.

[33] Perry, G. L. Capacity in Manufacturing[J], Brookings Papers on Economic Activity, 1973, (4).

[34] Phillips, Almarin. An Appraisal of Measures of Capacity[J], American Economic Review, 1963, (53).

[35] Segerson Kathleen and Dale Squires. On the Measurement of Economic Capacity Utilization for Multi-product Industries[J], Journal of Econometrics, 1990, (44).

[36] Segerson Kathleen and Dale Squires. Capacity Utilization under Regulatory Constraints[J], The Review of Economics and Statistics, 1993, (75).

[37] 龚刚,杨琳.我国生产能力利用率的估算[R].北京:清华大学经济管理学院工作论文.2002(16).

[38] 韩国高,高铁梅,王立国,齐鹰飞,王晓姝.中国制造业产能过剩的测度、波动及成因研究[J].北京:经济研究.2011(12).

[39] 沈利生.我国潜在经济增长率变动趋势估计[J].北京:数量经济技术经济研究.1999(12).

[40] 王维国,袁捷敏.我国产能利用率的估算模型及其应用[J].湖北:统计与决策.2012(20).

干货!IPO企业的产能利用率应该如何测算?监管关注重点是什么?

问题描述

产能利用率是上市公司通常情况下需披露的关键性指标之一。产能利用率过低,将意味着企业的生产设备、生产人员等资源存在较大的闲置及浪费,影响公司整体效益,同时也很大程度上影响公司实施扩产项目。产能利用率过高,则容易被问询到产能计算方式的合理性或其过高的具体原因。产能利用率具有较大波动则会被关注生产流程是否出现明显变动。产能利用率=实际产出/设计产能*100%,实际产出是公司每年产品的实际产量,为既定事实,因此通过计算设计产能来确定产能利用率。

企业在上市过程中,报告期内的产能利用率应该如何测算?监管重点主要体现在哪些方面?

参考案例

(一)关键设备产能核算法

该方法一般用于能够明确找到制约生产瓶颈的关键性生产设备的情况,另外还需考虑到设备正常运作时间之外的设备清理和维护、更换生产线时的清洗消毒等环节对产能的影响,使设计产能更贴近真实情况。产能利用率=产品实际年产量/关键设备每年理论产能或产能利用率=核心设备实际工时/核心设备理论工时

1、301157-华塑科技:会计师事务所关于审核问询函的回复(更新2021年数据)(豁免版)(深市创业板)

(1)发行人主营业务及行业定位

主营业务:公司是一家专注于电池安全管理领域,集后备电池BMS、动力铅蓄电池BMS、储能锂电BMS等产品的自主研发、生产、销售及售后技术服务为一体的电池安全管理和云平台提供商。行业定位:公司业务属于计算机、通信和其他电子设备制造业(C39)。根据公司主营业务,公司细分行业为电池安全管理行业。

(2)发行人产能利用率测算分析

公司主要产品的生产工艺流程包括SMT贴片、DIP插件、组装和测试等环节,公司将PCBA等部分生产环节采取委托加工方式进行,将有限资源主要集中在技术研发、测试及品质保证与产品创新中。且由于公司所在地区电子加工产业配套齐全,为加工提供了良好的产业基础。因此,公司PCBA等部分生产环节理论上不存在产能瓶颈。公司测试环节均为自主生产,因此产能的限制性因素主要在于测试环节。月产能(万个/月)=单台测试设备每小时产量(万个/小时/台)*每天额定生产工时(小时/天)*每月额定运行天数(天/月)*测试设备台数(台)报告期各期,公司主要产品H3G-TA系统的产能及产能利用率如下表所示:

编辑切换为居中

添加图片注释,不超过 140 字(可选)

(3)监管重点

说明限制产能的主要工艺或设备;说明产能、产能利用率计算方式,与同行业可比公司是否存在较大差异;

编辑切换为居中

添加图片注释,不超过 140 字(可选)

回复:

①产能瓶颈在测试环节,受限于组装测试设备数量。公司生产工艺流程主要包括SMT贴片及DIP插件、组装、测试等工序。公司SMT贴片和DIP插件工序2019年至2020年全部采用委托加工生产,2021年开始部分自主生产、部分委托加工生产;公司组装工序2019年至2020年部分自主生产、部分委托加工生产,2021年开始基本实现自主生产;公司测试工序报告期内均系自主生产。目前,公司SMT贴片及插件工序以自主生产为主,小部分进行委托加工,但是公司所在地周边电子加工产业配套齐全,在公司自身产能供应不足时可为公司委托加工提供了良好的产业基础,实际不存在产能限制;公司产能瓶颈主要在测试环节,并受限于组装测试设备数量。②由于产品类型及加工流程等方面的差异,公司产能计算方式与同行业可比公司有差异,但符合公司实际情况,具备合理性。a、派能科技派能科技招股说明书关于产能计算方式披露如下:“公司主要产品的生产工艺流程包括软包电芯生产、电池管理系统生产以及储能电池系统组装三大环节,公司产能的限制性因素主要在于软包电芯生产环节。”报告期各期,派能科技产能利用率披露如下:

编辑切换为居中

添加图片注释,不超过 140 字(可选)

b、盛弘股份

盛弘股份招股说明书关于产能计算方式披露如下:“公司产品的主要原材料电子元器件和结构件等均对外采购,印制电路板装配(PCBA)、结构件组装、电缆组装、充电桩模块组装采用外协加工方式完成,公司从事软件烧录、模块组装、整机组装和产品检测等生产环节。深圳作为中国重要的电子装备制造产业聚集地,电子加工产业配套齐全,为公司外协加工提供了良好的产业基础。因此,公司不存在固定的产能。”

c、星云股份

星云股份招股说明书关于产能计算方式披露如下:“公司采用以销定产的柔性生产模式,主要进行核心部件和配套系统软件的生产和开发,结合外购的通用部件组装后形成完整产品。公司的产能取决于核心部件的自行生产能力、配套系统软件的个性化开发能力,以及工程技术人员的数量和集成、安装、调试的能力和速度等。基于定制化的特性,公司生产的产品主要为非标产品,不同产品之间差异较大,导致其生产能力难以用某一类产品的数量来准确衡量。为了准确反映公司的产能情况,公司选用工时计算报告期内主要产品的产能。”星云股份年度报告产能利用率情况披露如下:

编辑切换为居中

添加图片注释,不超过 140 字(可选)

综上,可比上市公司由于产品以及生产工艺等因素不同,其关于产能的计算方式存在差异,而发行人主要从事后备电池BMS生产,与可比上市公司产品类型以及生产流程等方面有所差异,其产能计算方式符合公司实际生产情况,与可比上市公司存在一定差异,具备合理性。

2、301018-申菱环境:发行人及保荐机构关于审核中心意见落实函的回复意见(深市创业板)

(1)发行人主营业务及行业定位

申菱环境系一家以人工环境调节、污染治理、能源利用为服务方向,致力于为数据服务产业环境、工业工艺产研环境、专业特种应用环境、公共建筑室内环境等应用场景提供人工环境调控整体解决方案的现代化企业。公司主营业务围绕专用性空调为代表的空气环境调节设备开展。行业定位:公司属于制冷、空调设备制造(C3464)。

(2)发行人产能利用率测算分析

发行人的主要产品系非标定制类产品,产品规格不一,各类产品的大小、功率差异较大,故难以直接通过产品数量反应产能利用率。公司主要产品的产能由核心生产设备决定,且多数核心生产设备在不同产品的制造过程中可以通用,故可以通过主要设备的利用率来较为客观和准确地反映公司整体产能利用率。具体而言,发行人采用“核心设备实际工时/核心设备理论工时”来计算核心设备利用率所代表的产能利用率。即使用公司一基地、二基地主要厂房(换热器车间及钣金车间)中核心生产设备的理论工时和实际使用工时的统计数比较。报告期内,公司产能利用率情况如下:

(3)监管重点

设备理论工时和运营时间的确定依据;产能利用率超过100%的合理性;

回复:

①理论工时计算参数。理论工时的计算过程为:(365天-104天休息日-11天法定假日)×8小时=250天×8小时=2,000小时。由于换热器车间采用“一班倒”工作制,钣金车间采用“双班倒”工作制,故换热器车间核心设备年理论工时为2,000小时,钣金车间核心设备年理论工时为4,000小时。设备实际工时则为单个设备年实际工作小时数的统计。②产能利用率超过100%的合理性。根据该计算方式,当公司出现局部产能紧张导致加班,即核心设备日均运转时间超过8/16小时,或年运转天数超过250天时,即会出现设备年实际运转时间超过2,000/4,000小时,导致产能利用率超过100%之情况。由于公司报告期内业务增长较快,产能利用率始终较为饱满,主要车间及核心设备加班运转属常见情况,尤其以二基地车间体现最为显著,如2020年二基地钣金车间之数控转塔冲床、激光加工机运行时间超过5,300小时,折弯机运行超过5,000小时等。综上,报告期部分期间二基地产能利用率超过100%具有合理性。

(二)人员工时核算法

该方法一般用于非标产品或生产线柔性化管理,即不存在固定产品或工序的生产线,公司根据订单需求灵活安排场地、设备和人员,无法测算出具体类别产品产能的情况。产能利用率=实际产量标准工时/生产人员基本工时或产能利用率=人员实际工时/人员定额工时

1、833505-美的连:发行人及保荐机构关于第二轮审核问询函的回复意见(深市创业板)(1)发行人主营业务及行业定位

公司自成立以来,主营业务为生命体征监测仪器及耗材的研发、生产与销售,专注于为麻醉手术与ICU提供高质量、高性价比的有源耗材。行业定位:公司所处行业属于“C35专用设备制造业”中的“C358医疗仪器设备及器械制造”,具体而言是“C3581医疗诊断、监护及治疗设备制造”。

(2)发行人产能利用率测算分析

公司产品涵盖:呼吸监测类、心电\脑电\肌电监测类、血压监测类、体温监测类、电外科类及其他类产品,由于电外科类产品委外及外采加工工序占比较高,其他类产品主要包括各类耗材半成品及原材料等,占用生产资源较少,因此予以剔除,综合产能利用率测算选取前四大类。且由于公司产品十分丰富,非主要产品销售可能每期波动较大,因此选取发行人收入占比较高的四大类产品中的13小类产品进行测算。主要产品产能利用率计算过程如下:注3:发行人同一小类产品生产工序较为接近,但由于存在众多规格、型号,各型号产品特征不同,生产工序用时存在一定差异。受每年度产品型号销售结构差异、产品生产工艺改进等因素影响,各年度产品小类标准工时可能存在差异,为方便计算主要参考同一种产品中销售占比*高的型号之标准工时。注4:年度平均生产人员=直接生产人员全年发工资人月数/12。注5:按照每日工作时间8小时、年度工作日250天计算全年工作时间。上述产能利用率测算方法测算结果如下:

(3)监管重点-深交所二轮问询

产能利用率测算的合理性;

回复角度:

①测算过程具有合理性。由于公司不存在固定品类或固定工序的生产线,无法将具体产品的产能与公司场地面积和设备使用时间建立具有逻辑关系的数据关系,因此公司产能无法通过场地及生产设备测算整体产能;同时,生产人员工时系限制公司产能的重要瓶颈资源,且公司成本核算时为具体产品建立了定额工时作为标准工时,因此可以通过将公司全体生产人员全年标准工作时间的工时代表公司产能,将公司当年度产品的实际产量所折算的标准工时代表公司的实际产量,通过两者的比值测算公司整体的产能利用率。公司各产品的定额工时由产品开发部门在产品设计时初步确定,并在试产和量产过程中不断修正。不同产品的定额工时能够反映该产品生产对人员工时这一瓶颈资源的消耗量,且公司生产人员数量及正常劳动时间系客观数据。因此,在公司具体产品产能无法测算的前提下,公司使用“产能利用率=实际产量标准工时/生产人员基本工时”这一计算公式测算公司总体产能利用率具有合理性,能够比较客观地反映发行人的综合产能利用情况。

②同行业上市公司曾采用类似方法测算整体产能利用率。公司同行业上市公司康泰医学上市招股说明书中披露:“公司主要产品的生产工艺较为接近,为了适应订单产品结构的变化,公司的主要产品可以共用公司生产线,因此将公司生产的主要产品合并,并按照一周五天,每天8小时工作时间计算公司产能”。公司生产模式及特点与康泰医学具有相似性,主要产品的生产工艺较为接近,年度订单变化会导致产品结构变化,主要产品可以共用公司生产线;公司测算方法与康泰医学也具有相似性,均系将公司生产的主要产品合并,并按照一周五天,每天8小时工作时间计算公司产能(公司生产人员基本工时代表产能)。因此,公司将各主要类别产品生产耗用标准工时合并计算,并与生产人员标准工作时间的工时进行比较,以评估报告期内的总体产能利用率情况,与康泰医学的测算方式相类似,具有合理性。

③公司其他指标能够体现及佐证公司整体产能利用率水平较高,公司产品产能瓶颈已经凸显。a.生产人员人数持续增长。b.生产场地持续增加,利用率饱和。c.生产设备使用率趋于饱和,机器开工工时较高。

2、301312-智立方:会计师事务所回复意见(2021年半年报财务数据更新版)(修订)(深市创业板)

(1)发行人主营业务及行业定位

公司是一家专注于工业自动化设备的研发、生产、销售及相关技术服务的高新技术企业,为下游客户智能制造系统、精益和自动化生产体系提供定制化专业解决方案,产品包括工业自动化设备、自动化设备配件及相关技术服务。公司核心业务为自动化测试设备及自动化组装设备业务。行业定位:公司属于“C3569其他电子专用设备制造”。

(2)发行人产能利用率测算分析

公司的实际生产能力取决于生产装配及研发设计人员等所投入的工时数量,研发设计环节是产品生产的重要环节,是体现公司产品高附加值的核心步骤,研发设计环节以客户需求为中心,从客户沟通、方案设计、生产加工到安装调试,都需要研发设计人员根据客户应用场景、功能特点、技术参数、操作便利性等定制化需求进行深度研发。因此,采取生产装配及研发设计人员(不含调试服务人员)的工时为标准计算公司产能利用率,更能反映公司的实际生产能力。报告期内,公司生产装配及研发设计人员实际工时、定额工时及据此测算的工业自动化设备产能利用情况如下:

(3)监管重点-深交所一轮问询

不选取设备产量作为产能利用率测算标准的原因;补充披露同行业可比公司计算产能利用率的方式,是否与发行人存在重大差异;

回复:

①采用人员工时核算法的原因。在工业自动化设备行业中,自动化设备的研发设计、装配和调试属于生产过程中的重要环节,相应的原材料以外购为主,自有机器设备主要应用于研发、急件及部分核心零部件加工环节,以及进行来料、过程、出货检验等,因此自有机器设备加工、检测能力无法准确反映公司的整体产能及产能利用率。公司根据客户的定制化需求对产品进行设计,属于非标定制化设备,为了应对多种类、多型号和定制化的产品特点,公司采取柔性生产方式组织生产,在开始生产前,将对产品组成结构进行分析,根据需求调配生产设备和生产人员,以此适应不同产品的生产,因此公司生产线并非传统、专用、标准化的生产线,也不存在针对单类产品的设计产能。因此,以生产制造所用机器设备的产量为产能统计标准无法真实反映公司的生产能力,而以生产装配及研发设计人员工时数为标准更为客观、准确。②与同行业可比公司计算产能利用率方式不存在重大差异。由上表可知,同行业可比公司中,博杰股份、利和兴、赛腾股份(菱欧科技)与公司使用的统计方法均为:产能利用率=实际工时/定额工时,可见公司产能利用率及产销率的统计方法与主要可比公司的统计方法不存在重大差异。

(三)采用环评批复数据1、833580-科创新材:向不特定合格投资者公开发行股票并在北京证券交易所上市的审核问询函的回复(北交所)

(1)发行人主营业务及行业定位

公司的主营业务为耐火材料的研发、生产和销售,主要产品包括钢包底吹氩透气元件、中间包及电炉耐火材料、浇注料、铝电解槽用保温防渗料等耐火材料。行业定位:根据中国证监会发布的《上市公司行业分类指引》,公司所处行业为非金属矿物制品业(C30);根据《国民经济行业分类(GB/T4754-2011)》,公司所属行业为耐火材料制品制造(C308)。

(2)招股说明书内容

发行人主要明细产品的产能数据以取得环保批复中已建成生产的*高产能数据为计算依据。公司位于新安县的新厂,在2012年取得4500吨的环评批复后,陆续分别于2017年、2019年进一步取得新的环评批复,这些项目分别于2016年、2018年和2021年通过了验收,为公司未来的发展奠定了产能基础。

(四)不核算产能当发行人处于特定行业或采用特定业务模式时,可以不核算产能利用率。

1、688565-力源环保:首次公开发行股票并在科创板上市招股说明书(注册稿)

(1)发行人主营业务及行业定位 公司自成立以来一直专注于环保水处理领域,是一家基于技术创新提供系统解决方案,以具有自主知识产权的专利技术和专有技术为支撑的高新技术企业,主要从事核能发电厂、火力发电厂和冶金、化工等工业企业及市政行业的水处理系统设备研发、设计和集成业务,同时为电力企业提供智能电站设备的研发、设计和系统集成服务。行业定位:公司所属行业为“N7721水污染治理”。

(2)发行人不核算产能的原因

公司专注于水处理系统设备的研发、设计和集成环节,不从事产品的生产环节,因此公司不适用产能及产能利用率测算。公司供应商数量较多,原材料供应充分,市场上有着充足的产能可以满足公司生产经营的需要。

2、872541-铁大科技:首次公开发行股票并在北交所上市招股说明书(注册稿)

(1)发行人主营业务及行业定位

公司自成立以来,一直专注于轨道交通行业的通信信号领域,主营业务为通信信号产品的研制、生产与销售,并向客户提供系统集成、工程施工、技术咨询、技术培训、技术支持等一体化的轨道交通安全监控与防护整体解决方案。重点产品包括设备监测(监控)系统、雷电防护系统、LED 信号机系统、智能运维管理系统等,主要应用于铁路(包括国家铁路、地方铁路、厂矿及港口铁路等)和城市轨道交通(包括地铁、轻轨、有轨电车等)行业。

(2)发行人不核算产能的原因

公司的设备监测(监控)系统、雷电防护系统、LED 信号机系统、智能运维管理系统业务均属于定制化系统产品,根据站段条件、客户需求等进行定制化生产,各产品间功能复杂程度和规模差异较大,不适用于传统的产能、产量和销量概念。

总结分析

产能利用率是衡量企业景气度的最直观指标之一,也是用于论证发行人募集资金是否需要投向扩大生产规模的依据指标之一。发行人在IPO申报过程中,需在《招股说明书》的业务与技术章节披露报告期内各类产品的产能利用率情况,在《招股说明书》的募集资金运用章节披露募集资金用于扩产的必要性。

监管机构对IPO的核查会深入到发行人业务层面,产能也是一个几乎不可避免的问题。

关于产能核算及利用率方面,常规的审查重点包括:

1、产能与公司产供销的匹配关系;

2、产能利用率不足的情况下募投新增产能如何消化;

3、进一步新增产能对*性的影响;

4、上下游或相关行业产能过剩对公司的影响;

产能管理与详细排程

以下文章来源于数字化演易 ,作者丁肇之

导 读

企业对客户需求的满足,最终要落实到物料供应和资源保障上。在供应链管理和订单交付中,资源保障的重点是产能(Capacity)管理,以及把产能管理与生产计划、订单排程相结合的详细排程。

作者:丁肇之,来源:数字化演易

如果将物料管理与产能管理进行对比,我们会发现两者有这么几个差异点:

- 对于最终成品而言,物料是成品的组成部分或原始形态,而产能只是最终成品形成过程中的使能。生产过程对物料而言是消耗,对产能而言是占用;生产结束后,物料将被消耗掉,而产能则将重新释放出来。

- 在生产的当下时空中,物料的限制性主要表现为空间性,存放在A地的同一个物料不可能同时也存放于B地;产能的限制性主要体现为时间性,A时间段内满负荷的产能不可能再承担更多的负荷,但却可以在B时间段内被释放出来而被重新使用。

- 通常来说,产能增加或提升的难度要比物料增购或增产的难度要大得多,所需的周期也更长。

因为存在上述差异,在供应链管理和订单交付中,物料的获取主要体现为某个时间点(交货截止日期)的某个数量(交货数量),而产能的获得主要体现为某个计划时段内的可用时间。

在可用性上,针对物料的可用性管理一般称可承诺量管理(Available to Promise,简称ATP),针对产能的可用性管理则称可承诺交期管理(Capable to Promise,简称CTP)。

根据计划展望期的不同,在长期计划、中期计划和短期计划中,其产能管理的要求和颗粒度不同,所对应的管理方法也不同。

图1 产能管理的类型和特点

如图1所示,长期的产能管理称为资源需求计划或粗产能需求计划(Rough-CutCapacity Planning,简称RCCP),中期的产能管理称为产能需求模拟,短期的产能管理则称为细产能需求计划或产能需求计划(Capacity Requirements Planning,简称CRP)。

在长期的粗产能管理和中期的产能需求模拟中,产能管理的对象是资源组、工作中心区域或工作中心组、生产线或整个工厂,计划时段通常是月度,其产能往往以计划时段内的产出量来代表,比如,5月产量5000件,6月产能5500件,7月产能6000件,等等。

企业借助Excel表格,每一列写上不同的计划时段,再用几行分别写上需求量、库存量、生产量和产能,就可以完成粗产能或产能需求模拟的管理。如果要再复杂点,还可以借助宏(函数)来建立表格中相关框格在数量上的逻辑关系。总体上,这种产能管理方式的原理和操作都比较简单,本章就不再细述。

短期的产能管理,计划时段通常为周、天或班次,有时还要细到小时,而管理的对象为单条生产线、单个工作中心、单个资源或单个设备,其管理内容不仅有相关订单的产能需求计算、产线或设备的可用产能计算,还牵涉到计划订单、生产订单或工单的排序、负载均衡、排程等更为详细和精确的计算,其管理流程要复杂度得多。

图2 细节产能管理的流程示意

如图2所示,以离散型制造为例,短期的细节产能管理流程主要包括五个步骤:产能计划(CapacityPlanning)、订单排序(Order Sequencing)、负载均衡(Load Leveling)、订单排程(Order Scheduling)和产能监控(Capacity Monitoring)。

1.产能计划

在产能计划阶段,需要根据计划订单或生产订单(本章中统一以“订单”来代表)所生产产品的工艺路线、所使用到的工作中心、工作中心的产能等相关主数据或参数的设置,以及工厂日历的设置,等等,来计算订单在指定计划时段内的产能需求,这可以设备或资源的使用时间等形式来表示,具体可参见图3所示。

图3 产能需求和可用产能的计算

为了理解产能计划(CRP)的运算逻辑,我们可以将之与MRP做简单类比:如果MRP是结合订单需求,通过展开(半)成品的BOM来计算下阶物料的毛物料需求的话,CRP就是结合订单需求,通过展开(半)成品的工艺路线来计算相关资源的毛产能需求。

2. 订单排序

为了评估计划时段内设备或资源的产能负荷和产能的可用性,我们需要将订单进行排序。订单排序的方法有先进先出法(FIFO)、均衡法、设置或准备时间最优法、产品轮盘(Product Wheel)或节奏轮盘(Rhythm Wheel)法、DBR(Drum-Buffer-Rope)法,等等。

所谓的FIFO法,是按订单完工的先后顺序进行排序;所谓的均衡法,是参考精益生产中的“均衡化(Heijunka)”原则,将不同产品的订单在计划展望期内均衡分布;所谓产品轮盘法,最初应用于流程行业,指的是将相同产品或相同工艺要求的订单相邻或分组排序;所谓DBR法,是借鉴TOC的原则来进行订单排序。

先进先出法、均衡法、设置或准备时间最优法、产品轮盘法等订单排序方法,笔者将在5.11节——PP/DS in S/4HANA的“型号混合计划(Model Mix Planning)”中做详细的介绍。

3.负荷均衡

订单经过排序以后,相关的订单都将分配到某个设备或资源上,我们就可以将订单的产能需求与设备或资源的可用产能进行比较,从而得出设备或资源的产能利用率。当相同的计划时段内,存在部分设备或资源的负荷较高,甚至超出100%,而部分设备或资源的负荷较低,甚至低于50%,或是所有设备或资源的负荷都超出100%时,我们就要做负荷均衡的调整工作:要么是把订单从负荷高的设备或资源调配到负荷低的设备或资源上,要么是把订单从本计划时段调配到设备或资源利用率不高的其他计划时段,具体可参见图4所示。

图4 负荷均衡的示意

另外,从企业实践的角度看,为了应对生产和供应等环节的异常、不确定和变动性,在做负荷均衡时,务必确保各设备或资源的负荷,尤其是瓶颈设备或资源的负荷不要接近100%。根据不同行业或不同企业的实际情况,各设备或资源的合理负荷可以控制在80%~95%。

4. 订单排程

订单排序完成以后,每一个订单所在的计划时段,以及它将要使用到的设备或资源也就明确了,再结合订单中产品的工艺路线、工艺路线中各工序的工时定额等信息,我们就可以对每一个订单做详细的生产日期和相关时间的安排。比如,订单的开放时间是从哪一天的哪个时间开始,又是到哪一天的哪个时间结束,等等。实际上,在CTP管理中,我们也是根据上述与订单有关的日期和时间来计算产品的可承诺交期。

订单排程中订单供应日期和车间生产日期等的计算可参加图5。

图5 订单供应时间和车间生产时间的计算

5. 产能监控

经过了产能计划、订单排序、负荷均衡和订单排程等步骤后,订单就已经为正式的生产执行做好了准备。如果订单所需的零部件或原材料已经齐套了(,这可以通过订单的物料齐套性检查来判断),计划订单就可以转成生产订单,或是将生产订单下达,以开始备料、领料、工单打印等具体的执行活动。

在生产订单的执行过程中,如果有工序确认,相关设备或资源的产能将释放出一部分,其负荷也将下降;如果过程中出现了设备故障等意外情况,设备或资源的可用产能会减少,其负荷也将升高,有可能需要对相关订单进行重新地排序、负荷均衡和排程。

因此,在产能监控步骤中,产能管理员或产能计划员还需要对产能的可用性进行实时监控;必要时,做出相应的调整。

如上所述,离散型制造中的产能管理或产能需求计划,与前文所讲的物料需求计划类似,其架构设计虽然比较完美,但工艺路线的准确、工序中工时定额的准确、产能需求的计算参数准确、订单或工序完工的准确、及时地确认等前提条件太多,导致其在很多管理基础一般的企业很难得到有效地运行。

6.实践选择

在物料供应方面,为了弥补MRP在实际运行中的缺陷,人们发明了看板和JIT方法;同样,在产能管理方面,为了弥补CRP在实际运行中的缺陷,人们发明了基于节拍的排程、DBR、conWIP等方法。

(1)基于节拍的排程

基于节拍的排程(Takt-Based Scheduling),是精益生产中主流的排程方法,广泛应用于重复式制造或连续式生产线等行业。通过把所有设备或资源连成一条物理相连,或者是通过物流小车而逻辑相连的生产线,所有的设备或资源就有了一个共同的产能或生产节拍(takt),整个生产线的产能就可以单位时间的产出量来代表。以汽车制造业为例,产能定义为60JPH的汽车工厂,每小时可以生产60辆汽车。

在基于节拍的排程中,订单中每一个产品所需的产能是1/节拍。借用上面汽车行业的举例,每一个汽车所需的产能是占用汽车生产线的1分钟。这样一来,产能需求、订单排序、负荷均衡、订单排程等产能管理工作就大为简化。

(2)DBR法

DBR法,源自于TOC理论。根据TOC理论,产品的生产过程中,具体到某一个计划时段,有且只有一个瓶颈工位或瓶颈资源,而物料供应、产能管理等工作的目的是确保瓶颈资源的产出最大,其他资源的产能利用情况则基本可以不用关注。

在离散型制造等行业中,10台设备或资源的产能管理与1台设备或资源的产能管理,其工作量是不可比拟的,前者要比后者复杂很多。借助DBR法,产能管理的工作只聚焦在“D(Drum)”,也就瓶颈资源上,产能管理的内容只是尽可能充分发挥瓶颈资源的产能,但又要确保其负荷不能超过100%,管理的复杂度大大降低。

(3)conWIP法

conWIP,constant work in progress,即,连续的在制品流法,是工厂物理学所提倡的工厂管理方法,不仅可以用于指导物料的供应,也可用于产能的管理。换句话说,在conWIP法中,产能管理要围绕一个连续的在制品流来展开。

在此,笔者要再一次强调的是,在企业实践中,看板、conWIP法、DBR法等方法的应用,与数字化不仅不存在冲突,而且可以进行很好地结合,比如采用电子看板来取代传统看板,等等。在效果上,通过与数字化相结合,看板、conWIP、DBR法的运行可视化和透明化可以做得更好,更容易得到相关人员的理解和应用。

以上就是产能利用率怎么计算?的详细内容,希望通过阅读小编的文章之后能够有所收获!